Монтаж судовых механизмов производят не непосредственно на опорных поверхностях фундаментов, а на компенсирующих звеньях, т.е. на подкладках. Это происходит из-за трудности взаимной пригонки больших опорных поверхностей фундаментов и корпусов устанавливаемых механизмов, а также зачастую из-за необходимости соосного монтажа взаимосвязанных механизмов. Подкладки должны обеспечивать надёжное крепление и минимальную трудоёмкость монтажа механизма. Также при выборе материала основное значение имеет неизменяемость механических характеристик и формы подкладок под нагрузкой при различных условиях эксплуатации.

В развитии способов крепления судовых механизмов могут быть выделены следующие основные этапы:

- крепление на подкладках из твёрдого дерева и парусины;

- крепление без подкладок;

- крепление на металлических подкладках;

- крепление с применением пластмасс.

Первые паровые машины ставились главным образом на подкладки из твёрдого дерева (бакаут, бук, дуб, тик, ясень), и только крупные машины, мощностью в несколько тысяч л.с., ставились на металлические клинья.

Длительный опыт эксплуатации тяжёлых машин, установленных на деревянных подкладках, показал, что после нескольких лет эксплуатации деревянные подкладки садятся, фундаментные болты ослабевают и возникают трещины в чугунных фундаментных рамах. Это обстоятельство побудило совершенно отказаться от установки машин даже средних мощностей на деревянные подкладки и к тридцатым годам прошлого века такой вид крепления являлся редким исключением.

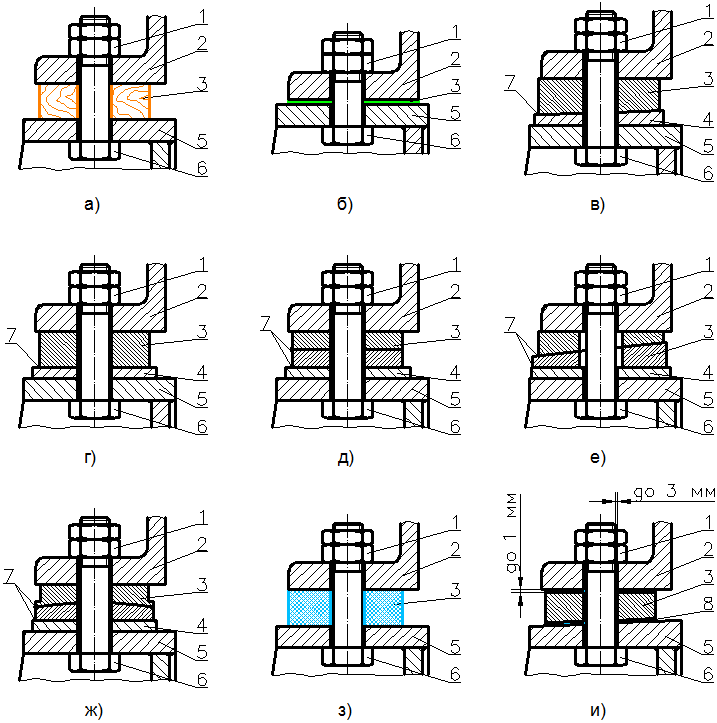

Тем не менее, деревянные подкладки (рис. 1, а) продолжают применяться при установке вспомогательных нецентруемых механизмов и механизмов, имеющих крепление к вертикальным и потолочным фундаментам, а также в качестве временных при монтаже главных двигателей. Этот способ дёшев, прост и не требует обработки фундаментов. Попытки их исключения из ОСТ5Р.4110-2003 не увенчались успехом. Для защиты от загнивания деревянные подкладки перед окончательной установкой проваривают в олифе, а для более плотного прилегания деревянную подкладку устанавливают на парусине, пропитанной железным суриком.

Для обеспечения герметичности в соединении механизмов с фундаментами (на открытой палубе) иногда продолжают применять подкладки из паронита или из двух-трёх слоёв парусины варёной в водоупорной пропитке, дополнительно пропитанной суриком или специальным грунтом (рис. 1, б).

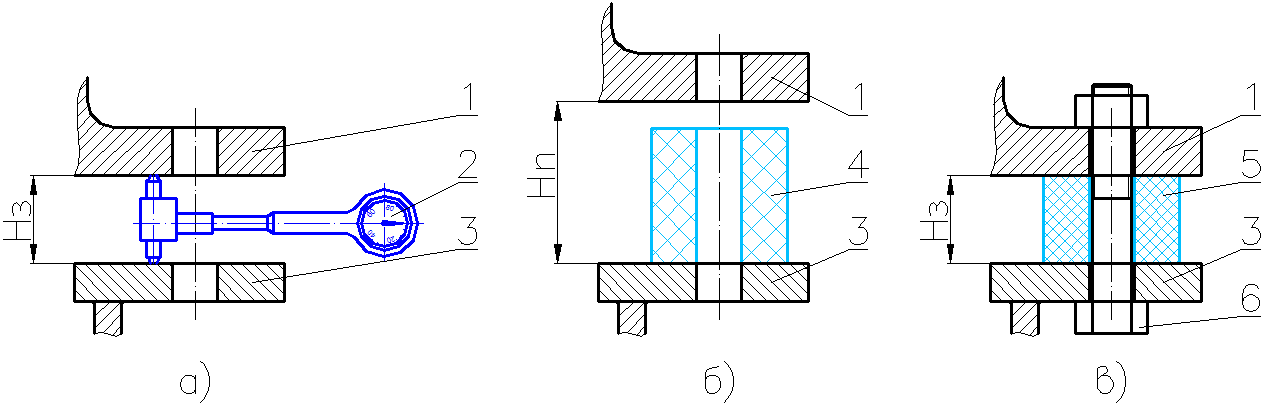

Рис. 1. Способы жёсткого крепления судовых механизмов

а – на деревянных подкладках; б – на подкладках из парусины на сурике; в – на клиновых подкладках; г – на выравнивающих подкладках; д – на наборных подкладках; е – на регулируемых клиновых подкладках; ж – на сферических самоустанавливающихся подкладках; з – на пластмассовых подкладках; и – на клиновых подкладках со слоем полимерного материала

1 – гайки; 2 – лапа механизма; 3 – подкладка; 4 – платик фундамента; 5 – опорная поверхность фундамента; 6 – болт; 7 – электроприхватка; 8 – полимерный материал

Способ крепления машины, переходный от сплошной опоры машины на деревянной подкладке к сплошной опоре на металлическом фундаменте показан на рис. 2.

Конструктивное отличие этого способа от существующего в настоящее время способа крепления непосредственно на опорную поверхность судового фундамента, заключалось в том, что механизм опирался на кромку ребра фундамента, а полка фундамента крепилась к ребру с зазором относительно опорной поверхности механизма.

При выверке рамы кромка фундамента припиливается. В местах прохода болтов прокладываются подковообразные пригоночные шайбы. Промежутки между шайбами забиваются бакаутовыми или дубовыми клиньями.

Рис. 2. Крепление машины на торцах продольных листов фундаментных балок

С эксплуатационной точки зрения этот вид крепления наиболее отвечал стремлению равномерно распределить реакцию фундамента по всей опорной поверхности рамы, т.е. исключить возможность местных прогибов, опасных для прочности чугунной отливки. С технологической точки зрения он был крайне неудобным, ибо припиловка кромок по всей длине фундамента, даже с учётом сравнительно небольшой их поверхности, с соблюдением нужного положения машины по отношению к валопроводу, была крайне затруднительна. По этой последней причине указанный вид крепления машин был оставлен.

Крепление машин на металлических подкладках клиновидной формы (рис. 1, в) для удобства пригонки по месту при монтаже получило повсеместное распространение с момента появления тяжёлых машин, т.е. в конце 80, в начале 90 годов XIX века, поскольку такие машины устанавливались только на металлический фундамент (либо на подкреплённый настил второго дна).

После выверки положения машины по отношению к плазовым координатам, либо после достижения соосности с валопроводом или сопрягаемым механизмом, в пространство между фундаментом и рамой машины пригоняются подкладки, изготовленные по размерам, снятым для каждой подкладки в отдельности. При обработке фундамента, в местах прилегания клиньев, для удобства пригонки и заводки подкладок, поверхности фундамента придаётся уклон на наружную сторону порядка 1:200 (так называемый «развал» фундамента); поэтому пригоняемым подкладкам также придаётся форма клина с таким же малым уклоном. Ввиду возможной непараллельности полок машины к плоскости фундамента в продольном направлении, прокладка может иметь клиновидную форму в двух направлениях (рис. 3). Указанные обстоятельства привели к распространению термина «клин», прилагаемого к подкладкам клиновидной формы.

Рис. 3. Крепление механизма на подкладке-клине

С переходом от крепления машин на деревянных подкладках к креплению на металлические клинья, некоторое время оставалось требование – промежутки между металлическими клиньями забивать бакаутом или твёрдым деревом. Это требование основано по-видимому на упоминавшемся ранее стремлении обеспечить наиболее равномерное распределение реакций фундамента по всей опорной поверхности машинной рамы и избежать прогибов рамы между клиньями. В конце XIX века, когда машинные рамы отливались из чугуна с пределом прочности на растяжение порядка 11–12 кг/мм2, это требование было вполне обоснованным; в дальнейшем, с ростом механических свойств чугуна, оно потеряло смысл и было постепенно оставлено.

Применение металлических подкладок позволило перейти от нормирования отклонений расположения и формы присоединительной поверхности на всей длине фундамента к нормированию отклонений в пределах отдельного узла крепления. Уменьшение размеров нормируемого участка обеспечило существенное снижение трудоемкости и длительности монтажных работ и уменьшения припусков фундаментов для выполнения пригонки сопрягаемых поверхностей узлов крепления. Технологически была обеспечена возможность установки механизма в заданное положение с помощью отжимных приспособлений и выполнение в дальнейшем операций сборки узлов крепления уже без изменения положения механизма, достигнутого при его базировании или центровке.

Металлические подкладки (рис. 1, в, г, д, е, ж) изготавливают по результатам измерения зазора между опорными поверхностями механизма и фундамента.

Клиновые подкладки (рис. 1, в) изготавливают с припуском на пригонку не более 0,1 мм.

Для уменьшения пригоночных работ, характерных установке механизмов на клиновых подкладках разработаны способы крепления на регулируемых и сферических подкладках (рис. 1, е, ж) при применении которых точность сопряжения элементов узлов крепления обеспечивается по методу «регулировки». После регулировки производят прихватку в двух взаимно противоположных точках верхней и нижней подкладок между собой и нижней подкладки к фундаменту.

При креплении механизмов на металлических подкладках допуски плоскостности участков фундаментов под установку подкладки изменяются от 0,05 – 0,1 мм для клиновых, регулируемых и сферических подкладок, до 0,3 мм – для выравнивающих подкладок. Параметры шероховатости при этом соответственно составляют от Rа = 5 мкм до Rа = 10 мкм.

Для обеспечения установленных показателей точности присоединительных поверхностей фундаментов применяют их обработку на стационарных металлорежущих станках, с помощью переносных фрезерных станков и ручных пневмо-шлифовальных машинок.

Недостатками способов крепления на металлических подкладках являются высокая трудоемкость и длительность обработки судовых фундаментов и пригонки по месту сопрягаемых поверхностей элементов узлов крепления. При этом работы по пригонке подкладок часто находятся на критическом или подкритическом пути постройки заказа и влияют на сроки его сдачи в эксплуатацию.

Для решения технологических проблем, возникающих при монтаже судовых механизмов, а именно, исключения обработки и пригонки сопрягаемых поверхностей элементов узлов крепления, как в России, так и зарубежом проводились исследования и были выполнены разработки способов крепления механизмов с применением пластмасс.

Приоритет в области разработки креплений из пластмасс принадлежит российским разработчикам. В 1955–1958 году ЦНИИТС разработаны два способа монтажа судовых механизмов на подкладках из пластмассы БКД и ФМВ (рис. 1, з).

Пластмасса БКД (бакелит – контакт – дерево) имеет небольшую стоимость и включает в свой состав жидкий бакелит, керосиновый контакт Петрова и древесные опилки. Вследствие низкого предела прочности и значительной линейной усадки при отверждении пластмассы происходили перемещения механизмов от положения, достигнутого при базировании, что определило возможность ее применения только при монтаже вспомогательных нецентруемых механизмов с жестким корпусом, например шпилек, лебёдок и насосов. А также подкладки из пластмассы БКД применялись взамен крепления механизмов на деревянных и выравнивающих подкладках.

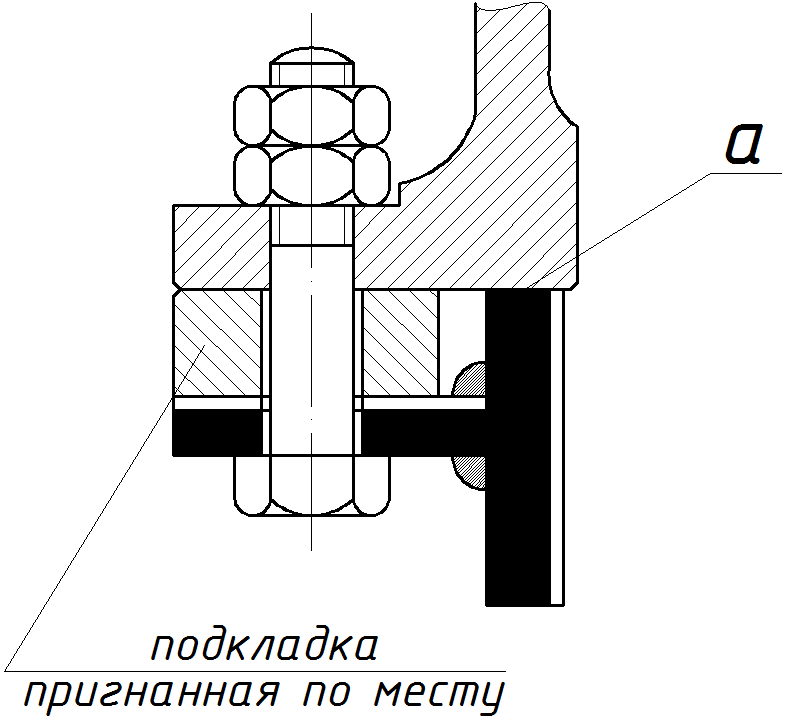

Недостатки пластмассы БКД были устранены при разработке пластмассы ФМВ (формируемая малоусадочная волокнистая). Для уменьшения линейной усадки пластмассы и соответственно повышения точности установки механизмов в ее состав ввели «жесткие» наполнители – рубленое стекловолокно и пушённое асбестовое волокно. Увеличение числа компонентов состава вызвало некоторое усложнение процесса приготовления состава (для смешивания состава потребовалось применение специального смесителя). Формование подкладок в монтажном зазоре производится путем прессования струбциной в раздвижной форме (рис. 4, а) или с помощью пресса в нераздвижной форме (рис. 4, б).

Рис. 4. Установка механизма на подкладках из пластмассы ФМВ

а – использование раздвижных форм; б – использование шприц-пресса

1 – отжимной болт; 2 – форма; 3 – болт; 4 – рама механизма; 5 – термоэлектронагреватель (для подогрева подкладок при отрицательной температуре); 6 – опорная поверхность фундамента; 7 – струбцина; 8 – деревянная пробка; 9 – винтовой шприц-пресс; 10 – неразъемная круглая форма

Однако разработка пластмассы ФМВ не позволила в полной мере решить задачу повышения точности установки механизмов. В процессе отверждения состава происходила просадка механизма, а при прогреве механизма – ослабление затяжки крепежных деталей. Для уменьшения этих негативных явлений в технологический процесс монтажа механизма потребовалось ввести дополнительные операции: применение двукратного термостатирования пластмассы с нагревом до 50±5°С и выполнение центровки со смещением, учитывающим линейную усадку, усилие затяжки, нагрузку от массы механизма, высоту подкладки, температуру на опорной поверхности.

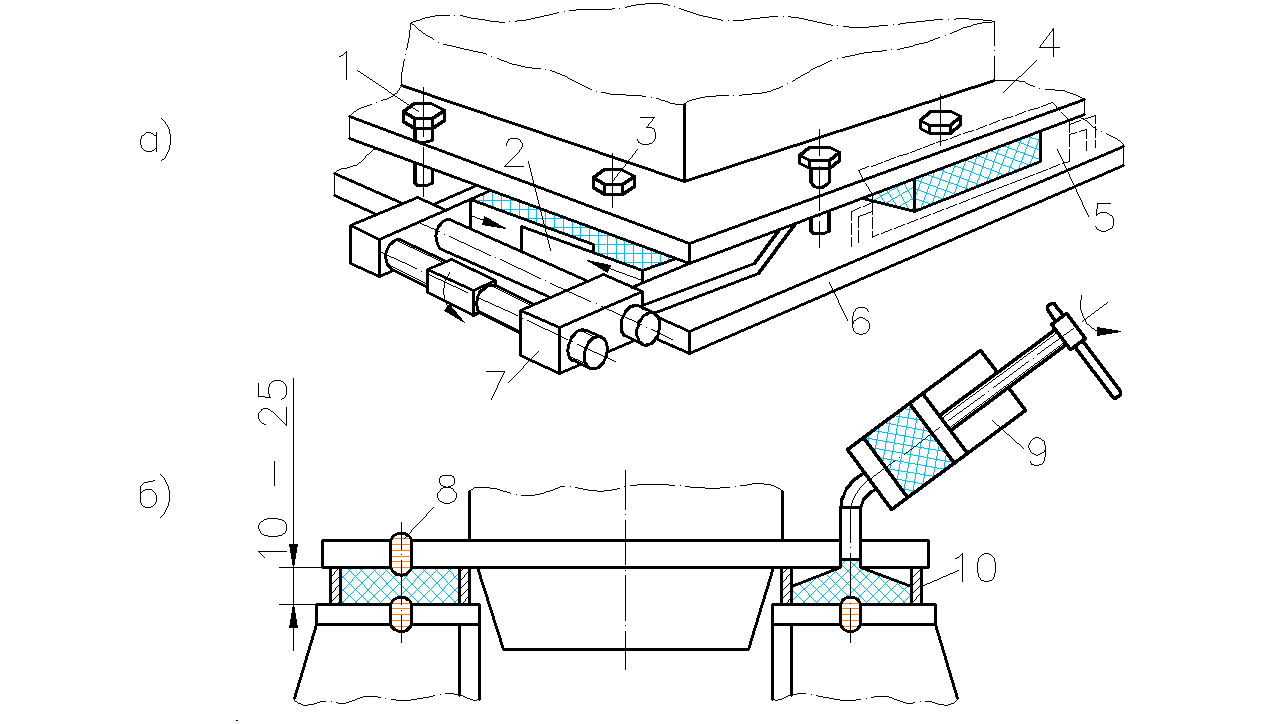

Аналогичные процессы монтажа на пластмассовых подкладках были разработаны для зарубежного судостроения. Примерами этих разработок могут служить пластмассы CHOCKFAST ORANGE (США), EPOCAST 36 (Германия) и EPY (Польша), получившие общее название – литьевые пластмассы. Российские литьевые пластмассы марок БМ-1 и БМ-2 (быстроотвердевающая монтажная) были разработаны в 1980–1983 гг. Николаевским филиалом ЦНИИТС (рис. 5).

Рис. 5. Формование компенсирующего звена из пластмассы БМ-1

а) через окно в боковой стенке формы; б) через отверстие под крепёжный болт

1 – лапа механизма; 2 – фундамент; 3 – болт крепёжный; 4 – пластмасса; 5 – форма; 6 – пресс для запрессовки пластмассы; 7 – щелевая насадка; 8 – приспособление для фиксации пресса; 9 – пробка деревянная

При разработке литьевых пластмасс по сравнению с пластмассой ФМВ было уменьшено до двух количество компонентов и снижена вязкость состава в жидкотекучем состоянии. Совокупность свойств литьевых пластмасс обеспечила возможность заполнения монтажных зазоров самотёком. Для заполнения монтажный зазор (рис. 6) ограничивают путем установки вдоль лапы механизма металлической полосы и уплотнения других сторон пространства подкладкой из пенополиуретановой или полиэтиленовой пенки.

Рис. 6. Литая фундаментная подкладка из пластмассы

1 – лапа механизма; 2 – фундамент; 3 – металлическая полоса; 4 – деталь крепёжная; 5 – подкладка из пластмассы; 6 – форма из пены

При применении литьевых пластмасс введено ограничение удельных нагрузок на подкладку. Установленные ограничения составляют: 5 МПа – для главных механизмов, 15 МПа – для нецентруемых механизмов. Приведенные значения допускаемых нагрузок существенно отличаются от допускаемых нагрузок пластмассы ФМВ (40 МПа), что обусловило увеличение расхода пластмассы и высокую стоимость монтажа механизма.

Разработка литьевых пластмасс позволила существенно улучшить технологические свойства пластмассовых подкладок. Однако при их разработке не удалось избежать основных недостатков, характерных для отечественной пластмассы ФМВ – просадки механизма в процессе отверждения состава и ослабление затяжки крепежных деталей при прогреве механизма.

Меры, предлагаемые поставщиками литьевых пластмасс для уменьшения влияния указанных факторов на точность установки механизма аналогичны применяемым при монтаже механизмов на подкладках ФМВ. Это введение дополнительных операций, а именно, выполнение центровки со смещением и применение термостатирования пластмассы. Однако приведенные меры не являются достаточно эффективным средством для обеспечения заданной точности установки механизма.

Выбор величины смещения при монтаже механизмов на пластмассовых подкладках существенно усложняется разбросом в два раза значений линейной усадки пластмассы и разбросом фактических толщин подкладок до 30–40 мм. Это приводит к тому, что упреждающее смещение механизма рассчитывают, как правило, применительно к узлам крепления расположенным в непосредственной близости к фланцу отбора мощности. Для расчетных узлов крепления погрешность сборки по параметру сближение механизма с фундаментом достигает 0,05–0,1 мм, а для узлов крепления удаленных от фланца отбора мощности еще больших значений.

Для исключения недостатков пластмассовых подкладок в 1970–1987 годах ЦНИИТС разработан способ крепления на металлических подкладках со слоем полимерного материала, получивший сокращенное наименование – «клин с полимером». Целью разработки являлось повышение точности установки механизмов и снижение затрат на монтаж механизмов. Практическое применение этой технологии позволило в 1987 г. исключить пластмассу ФМВ из отечественного судостроения.

В узлах крепления (рис. 1, и) предусматривается установка металлических подкладок с зазором относительно присоединительных поверхностей механизма и фундамента и последующее заполнение этого зазора отверждающимся полимерным материалом. Подкладки изготавливаются меньше фактического размера монтажного зазора на величину 0,4–0,5 мм. При установке подкладок значения зазоров составляют от 0,15 до 2 мм, что позволяет компенсировать погрешности сопряжения механизма с фундаментом и исключить операции обработки фундаментов и пригонки сопрягаемых поверхностей узлов крепления.

На основании выполненных исследований удалось обнаружить парадоксальный эффект, заключающийся в том, что полимер хорошо заполняет все микронеровности, увеличивает площадь контакта, а тонкий его слой, не превышающий 0,1 – 0,5 мм, практически не деформировался и не приводил к снижению прочности соединения. Также значительно снизился расход дорогостоящей пластмассы.

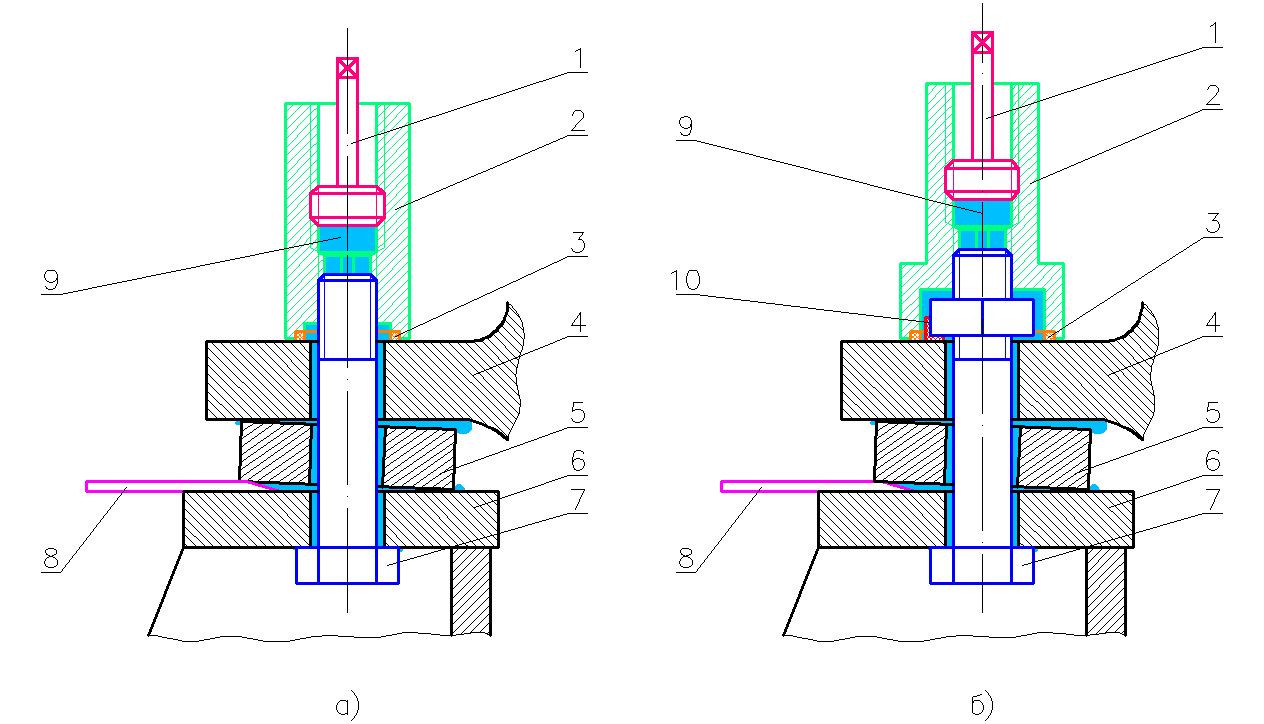

По первоначальной технологии монтажа (рис. 7) все подкладки устанавливались в монтажный зазор с предварительно нанесённым полимерным материалом. Полимерный материал наносился шпателем или кистью на обе стороны подкладки и поверхность фундамента тонким слоем без пропусков. После установки подкладки на место, отверстие лапы механизма заполнялось полимерным материалом в количестве 20–30 г и уплотнялось небольшим усилием с помощью металлического или деревянного стержня до выхода излишков в монтажный зазор. При установке в монтажный зазор подкладок с заранее просверленными отверстиями, последние глушились деревянными пробками (рис. 7, б). Для исключения сдвига подкладки после её установки, пробку смещали вниз в отверстие фундамента на 3 – 6 мм (рис 7, в).

Рис. 7. Установка подкладки со слоем полимерного материала

а – при отсутствии отверстия в подкладке; б – с отверстием в подкладке; в – со смещённой вниз пробкой для исключения сдвига подкладки со своего места

1 – стержень; 2 – лапа механизма; 3 – подкладка; 4 – фундамент механизма; 5 – полимерный материал; 6 – деревянная пробка

Заполнение зазора между стенкой отверстия и стержнем болта полимерным материалом по первоначальной технологии выполнялось при помощи шприца и кольцевой насадки (рис. 8).

Рис. 8. Заполнение зазора между стержнем болта и стенкой отверстия полимерным материалом при помощи шприца с резьбовым штоком

1 – кольцо с отверстием, 2 – шприц; 3 – трубка; 4 – металлическая пластина толщиной 2 – 3 мм, снимаемая после заполнения полимером зазора

В последующей технологии это выполнялось при помощи несложного приспособления, состоящего из гайки под крепёжный болт с прорезанными канавками, приваренного к ней обрезка трубы (50–100 мм) с нарезанной внутренней резьбой под болт подачи и болта подачи полимера (рис. 9).

Рис. 9. Приспособление для запрессовки полимерного материала в узлы крепления

1 – болт; 2 – насадка; 3 – лапа механизма; 4 – подкладка; 5 – фундамент; 6 – технологическая подкладка; 7 – крепёжный болт

При установке болтов со слоем полимерного материала диаметр отверстия для прохода болтов должен быть не более второго ряда по ГОСТ 11284-75. Для болтов диаметром свыше 45 мм, отверстия следует выполнять на 2–3 мм больше диаметра болта.

С целью обеспечения возможности демонтажа, на присоединительные поверхности элементов узлов крепления, соприкасающиеся с полимерным материалом, а также на стержень и резьбовую часть болта наносится противоадгезионный состав (солидол или паста КПД).

По действующей технологии монтажа заполнение пространства между сопрягаемыми поверхностями фундамента и подкладки, подкладки и механизма, а также между поверхностями стержня болта и стенкой отверстий, для подкладок площадью до 120 см2 производится одновременно при помощи специального приспособления (рис. 10).

Рис. 10. Запрессовка полимерного материала в узлы крепления при помощи специального приспособления

1 – механизм подачи (болт); 2 – насадка; 3 – прокладка; 4 – лапа механизма; 5 – подкладка; 6 – фундамент; 7 – крепёжный болт; 8 – клин технологический; 9 – полимерный материал; 10 – технологическая подкладка

На подкладки площадью свыше 120 см2 (с учётом отверстия) предварительно наносят на обе стороны полимерный материал шпателем или кистью тонким слоем (от 0,05 до 0,2 мм) и устанавливают их на место.

После запрессовки полимерного материала, придерживая головку болта от выпадения, снимают приспособление и навинчивают гайку или снимают болт и устанавливают фиксатор в отверстие лапы механизма и подкладки (рис. 11).

Рис. 11. Установка фиксатора

1 – фундамент; 2 – подкладка; 3 – материал полимерный; 4 – лапа механизма; 5 — фиксатор

Уменьшение толщины слоя пластмассы с 30–50 мм до 0,15–2 мм позволило избежать просадки механизма, обусловленной линейной усадкой пластмассы. Так, если при использовании пластмассовых подкладок расчетная усадка составляет 0,06–0,10 мм, то при использовании технологии «клин с полимером» менее 0,004 мм. Соответственно, при использовании технологии «клин с полимером» нет необходимости выполнять упреждение просадки механизма для исключения влияния усадки пластмассы при отверждении и выполнять термостатирование пластмассы.

Факт отсутствия сближения механизма с фундаментом неоднократно подтвержден практикой монтажа механизмов. Отсутствие сближений механизма с фундаментом отмечалось в частности при монтаже гребных электродвигателей на ледоколах проекта 97Н, дизель-генераторов 8NVD36 и 6VD26/20 РТМ типа «Атлантик» и РТМС типа «Прометей», при установке секций главных двигателей 8ZD72/48 на РМТС «Атлантик-супертраулер», главных двигателей пр. 12911 и др.

Отсутствие просадки стыка при использовании в соединениях тонких слоев пластмассы подтверждается экспериментальными исследованиями разработчиков литьевой пластмассы EPY.

Сравнительный анализ способов крепления на пластмассовых подкладках и по технологии «клин с полимером» приведен в таблице.

|

Показатель |

Способ крепления |

|

|

На пластмассовых подкладках |

По технологии «клин с полимером» |

|

| 1. Требования к обработке и пригонки сопрягаемых поверхностей узлов крепления | ||

| 1.1 Отклонения от плоскостности и шероховатость присоединительной поверхности фундамента |

Не регламентируются |

|

| 1.2 Зазоры в сопряжении элементов узлов крепления, мм |

– |

До 2 |

| 2. Достигаемые эксплуатационные характеристики | ||

| 2.1. Защита от коррозии и износа контактирующих поверхностей узлов крепления |

+ |

+ |

| 2.2. Уменьшение уровня шума и вибрации | ||

| 2.3. Увеличение ресурса креплений | ||

| 3. Точность установки механизма | ||

| 3.1. Расчетные перемещения механизма при отверждении пластмассы вследствие линейной усадки, мм |

От 0,05 |

До 0,004 |

| 4 Температура при монтаже механизмов,°С, не менее |

10 |

Минус 6 |

| 5. Требования к последовательности установки взаимосвязанных механизмов | ||

| 5.1. Совместная центровка механизмов |

– |

+ |

| 5.2. Центровка по базовому механизму |

+ (при смещениях не менее 0,1…0,2 мм) |

+ |

| 5.3. Установка базового механизма или нецентруемых механизмов |

+ |

+ |

| 6. Ремонтопригодность соединений | ||

| 6.1. При полной разборке и повторной сборке всех узлов крепления |

+ |

+ |

| 6.2. При выборочном ремонте узлов крепления |

– |

+ |

| 7. Относительные затраты на крепление механизмов | ||

| 7.1. При строительстве судов |

4–25* |

1 |

| 7.2. При ремонте судов |

10–70* |

1 |

* нижнее значение затрат соответствует применению российских пластмасс, верхнее – использованию зарубежных пластмасс.

Общими технологическими и эксплуатационными преимуществами применения пластмасс в узлах крепления по сравнению со способами крепления на металлических подкладках являются:

- исключение обработки фундаментов, пригонки по месту подкладок;

- сокращение длительности монтажных работ;

- защита от коррозии и износа контактирующих поверхностей узлов крепления;

- уменьшение уровня шума и вибрации;

- увеличение ресурса креплений;

- исключение припусков на обработку фундаментов.

По показателям точности установки, требованиям к последовательности установки механизмов, ремонтопригодности соединений и затратам на монтаж механизмов способ крепления по технологии «клин с полимером» имеет преимущества.

Преимущества способа крепления в значительной мере обусловлены отсутствием перемещений механизмов в процессе отверждения полимерного материала и сборки узлов крепления.

В частности, кроме вариантов установки нецентруемых механизмов, базового механизма и центровки по базовому механизму, технология обеспечивает возможность выполнения совместной центровки механизмов. Совместная центровка механизмов позволяет совместить монтажные работы и соответственно снизить длительность процессов монтажа.

В судоремонте технология обеспечивает возможность выборочного ремонта изношенных узлов крепления. При этом не требуется выполнять полную разборку и повторную сборку всех узлов крепления для возможности упреждения просадки стыков.

Существенно более низкие затраты на крепление механизмов по технологии «клин с полимером» объясняются меньшим расходом пластмассы в 16–25 раз и более низкой стоимостью компонентов пластмассы в 6–7 раз.

Абсолютное снижение затрат может быть показано на примере конкретного механизма. Так, при монтаже судового низкооборотного дизеля типа 6S60МС (30 подкладок, 8 бортовых и 2 кормовых упора, диаметр болтов 70 мм) затраты на крепление на пластмассовых подкладках составляют ̴ 1981 тыс. руб., затраты на крепление по технологии «клин с полимером» ̴ 74 тыс. руб. Снижение затрат ̴ 1,9 млн. руб.

Приведенные данные показывают, что при существующем уровне цен на пластмассы российского и зарубежного производства, применение пластмассовых подкладок для крепления механизмов вызывает существенное увеличение затрат на монтаж механизмов по сравнению с креплением на металлических подкладках или по технологии «клин с полимером». Вывод подтверждается практическим применением технологии «клин с полимером» на судоремонтных предприятиях.

На судоремонтных предприятиях Черноморского морского пароходства технология применялась для монтажа главных двигателей (в основном крейцкопфные дизели типа ДКРН), рулевых машин, сборки соединения руля с баллером, установки палубных механизмов, подшипников валопровода, и др. В период до 1988 г. с применением полимерных материалов было отремонтировано свыше 850 судов.

В Мурманском морском пароходстве технология «клин с полимером» является основной ремонтной технологией. Применяется для ремонта креплений гребных электродвигателей, турбин и генераторов судовой энергетической установки, главных и вспомогательных механизмов на атомных и дизельных ледоколах, сухогрузных и танкерных судах.

Особую заинтересованность в судоремонте проявили к возможности установки болтов нормальной точности с применением пластмассы взамен установки болтов высокой точности в отверстия из-под развертки, в частности при ремонте соединений руля с баллером, фланцевых соединений валопроводов и др.

В судостроении технология нашла применение на Приморском судостроительном заводе при строительстве кораблей с динамическими принципами поддержания, на СЗ «Балтия» при строительстве рыбопромысловых судов (главные двигатели, рулевые машины и др.), Тюменском СЗ и др.

На основе принципов технологии «клин с полимером» в период с 1985 по 1988 гг. разработана технология монтажа вспомогательных нецентруемых механизмов на композиционных подкладках, представляющих собой пластик на основе асбестовой ткани, пропитанной эпоксидным связующим.

Композиционные подкладки разрабатывалась для замены выравнивающих и деревянных подкладок. Особенностью композиционных подкладок является возможность их изготовления по месту толщиной от 0,5 до 10 мм. Процесс их установки следующий. Устанавливают механизм в заданное положение; измеряют расстояние между опорными поверхностями механизма и фундамента Нз (см. рис. 12, а); специальным методом определяют толщину заготовки прокладки Нп; изготавливают заготовки подкладок; производят подъём механизма над фундаментом на расстояние, обеспечивающее заведение заготовок подкладок на фундамент; устанавливают заготовки подкладок на фундамент (см. рис. 12, б); заводят крепёжные детали (см. рис. 12, в); производят окончательную затяжку крепёжных деталей.

Рис. 12. Установка механизмов на композитных подкладках

а – измерение монтажного зазора; б – заведение заготовок подкладок; в – крепление механизма

1 – лапа механизма; 2 – измерительный инструмент (индикаторный нутрометр); 3 – фундамент; 4 – заготовка подкладки; 6 – крепёжная деталь

Технология нашла применение при строительстве серийных заказов пр.12911 на СЗ «Балтия», сухогрузов на СЗ «Красное Сормово». На ЛСЗ «Северная верфь» технология успешно применена на заказе 713 при ремонте креплений антенн и устройств специальной техники, что позволило исключить работы по ремонту присоединительных поверхностей фундаментов.

Для обеспечения применения технологии «клин с полимером» при строительстве кораблей совместно с ФГУП «ЦНИИ им. акад. А.Н. Крылова» выполнены испытания узлов крепления на ударостойкость. Совместно с ОАО «ЦКБ МТ «Рубин» разработаны, испытаны на горючесть, санитарно-химические показатели и согласованы на применение составы с повышенной тиксотропностью. Также в 1992 г. для ОАО «ЦКБМТ «Рубин» был разработан технологический процесс установки механизмов по технологии «клин с полимером» (рис. 13).

Рис. 13. Крепление на амортизаторах типа АПРКу горизонтальное проходными болтами

1 – механизм; 2 – амортизатор; 3 – крепёжные детали; 4 – металлическая подкладка; 5 – полимерный материал; 6 – фундамент

Возможность применения технологии при строительстве и ремонте судов предусмотрена основными монтажными стандартами.

Важным преимуществом креплений с применением пластмасс по сравнению с креплениями на металлических подкладках является снижение уровня шума и вибрации, что проявилось при монтаже судовых низкооборотных дизелей типа ДКРН и др. Показателен опыт ремонта крепления подшипника №4 турбогенератора типа ПТ-30 в ОАО «ТГК-1» под руководством Петрова Н.В. С монтажа до капитального ремонта турбогенератор отработал 7 лет. Практически весь этот период наблюдалось нарушение вибрационного состояния агрегата, выражавшееся в увеличении вибрации подшипника №4 по виброскорости до значений 6,8–7,5 мм/с2. В соответствии с правилами технической эксплуатации производились неоднократные выводы агрегата из эксплуатации для устранения причин вибрации. Опробованные способы уменьшения вибрации результатов не дали. Непродолжительно удавалось снизить вибрацию агрегата с помощью «джек-болтов», устанавливаемых между подшипником №4 и корпусом генератора. В период капитального ремонта был выполнен ремонт крепления опорной плиты подшипника №4 к фундаменту по технологии «клин с полимером». В результате использования технологии удалось снизить вибрацию до значений 2,8−3,7 мм/с2 и соответственно выполнить требования правил технической эксплуатации. Возможность снижения вибрации за счет применения пластмасс в узлах крепления свидетельствует об актуальности проведения исследований в этом направлении.

Опыт использования полимерных материалов при монтаже механизмов подтверждает экономическую целесообразность их применения, а результаты эксплуатации свидетельствуют о высокой надёжности и прочности конструкций, собранных с применением полимерных материалов.

Выводы и предложения

- При выборе способа крепления судовых механизмов рекомендуется преимущественно использовать крепление механизмов по технологии «клин с полимером». Технология наиболее полно отвечает требованиям заказчиков судов. Обеспечивает расширение технологических возможностей, повышение точности установки и существенное снижение затрат при строительстве и ремонте судов.

- Целесообразно выполнение исследований по разработке на основе технологии «клин с полимером» креплений высокой точности с повышенными вибро- и звукоизолирующими свойствами.