Трубообрабатывающее производство является одним из наиболее сложных в судостроении по технологии, характеризуется значительным объёмом пригоночных операций, а также зависимостью от готовности монтажа корпусных конструкций и оборудования. Действующая в России технология изготовления и монтажа судовых трубопроводов, изложенная в [1-6], не пересматривалась более 30 лет, а основная часть требований в части технологических методов – более 50 лет.

За указанный промежуток времени изменились конструктивные и технологические признаки судовых трубопроводов, а также появились более производительные средства технологического оснащения:

- классификационными обществами допущены новые основные материалы трубопроводов (трубы из пластмасс) и новые типы механических соединений трубопроводов (обжимные и муфтовые);

- отменены ограничительные сортаменты труб (нашли широкое распространение иностранные марки материалов труб, например CuNi10Fe1.6Mn, AISI 316L, марки материалов труб, не предусмотренные [1], например, МНЖМц 11-1,1-0,6 и АМг61, а также тонкостенные трубы, требующие специальной оснастки для их гибки);

- устарели и сняты с производства средства технологического оснащения, установленные [1] (станки СТК-160, СТК-360, СТГ-2САФ, СТГ-3СА, ИО-13, Старт 450ф, Восток Д, Зиг 14-150; сварочные трансформаторы типа ТДФ1000, ТСД2000, ТДФ1001, ТДФ2002, ТДФЖ2002; перископы, оптические пирометры и др.);

- устарели вспомогательные материалы, например, применяемые для защиты от окисления наружной поверхности стальных труб при термообработке (огнеупорные краска ЦПВБ и состав на основе маршалита, разбавленного лаком КО-168) и смазки крепёжных деталей (цинковые или свинцовые белила, железный сурик, графит на керосине) и др.;

- внедряются новые вспомогательные материалы, например, полимерные смазки, необходимые для холодной гибки и механической обработки труб, и др.;

- внедряются: средства 3D измерений; станки лазерной резки и маркировки; станки кислородной и плазменной вырезки седловин на концах отростков и вырезки отверстий в трубах; станки для отбортовки методом ротационной раскатки; станки для вытяжки горловин и др.

Новые материалы и средства технологического оснащения требуют дополнительных исследований и разработки по их результатам прогрессивных технологических процессов обработки труб (методов термической обработки, гибки, сборки, сварки, механической обработки и др.).

В результатам анализа действующей технологии [1-6], можно выделить следующие основные направления развития технологий трубообрабатывающего производства:

1. Ввиду отмены отраслевых ограничительных сортаментов требуют пересмотра требования к оснастке для холодной гибки (критерии выбора формы дорна, конструктивные требования и критерии применения складковыглаживателей, требования к устройствам для смазки дорна), требования к дорновым смазкам в зависимости от марки материала труб и формы дорна. Указанные требования в настоящее время значительно отличаются от иностранных. Также для улучшения качества погибов требуют уточнения зависимости угла пружинения от величины угла погиба для конкретных 31 марок материалов труб, установленных [1], вместо 4 групп.

2. Требуют пересмотра требования к горячей гибке труб ввиду отсутствия режимов обработки труб из коррозионностойких сталей марок 12Н18Н10Т, 08Х22Н6Т,10Х17Н13М2Т, 08Х18Н12Т, 03Х21Н32М3Б.

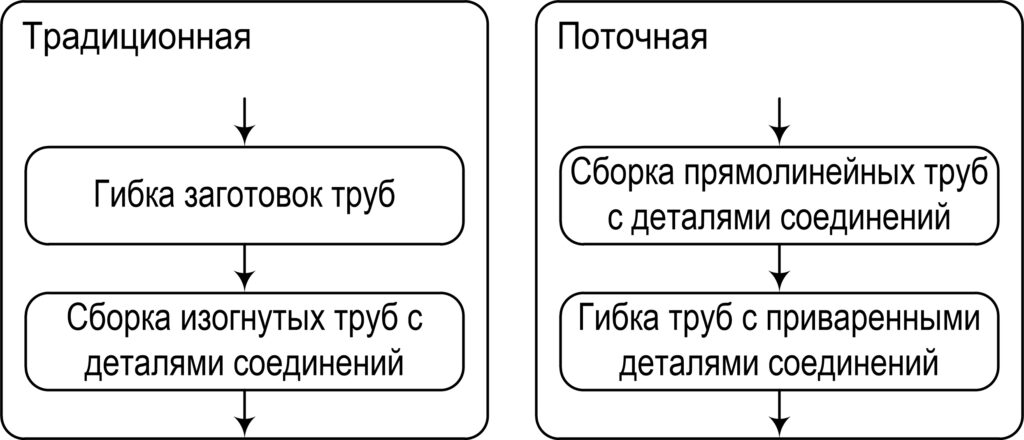

3. Для снижения трудоёмкости и повышения культуры производства при пересмотре технологических процессов необходимо учесть возможность применения поточной технологии обработки труб на комплексно-механизированных линиях, распространённых за границей. Отличительной особенностью указанной технологии является то, что механизация приварки деталей соединений возможна только на прямолинейных трубах (см. рис. 1). Соответственно операции зачистки и разделки кромок под сварку, калибровки и вырезки отверстий также необходимо выполнять до гибки. Поэтому условиями реализации технологии являются освоение гибки труб с деталями соединениями c заданной точностью и наличие необходимых станков.

4. Для сокращения времени переналадки трубогибочных станков целесообразно применение многоуровневой (ступенчатой) оснастки.

5. Также для полноценной реализации поточной технологии необходима механизация и автоматизация заготовительных операций (хранение и выдача прямых труб и деталей трубопроводов, мерная резка прямых труб, маркировка и адресная доставка к трубообрабатывающему оборудованию) и автоматизация управления процессом гидравлических испытаний на прочность (удаление воздуха, плавное повышение, выдержка и сброс давления, продувка).

6. Дальнейшей механизации и автоматизации требуют вспомогательные операции, например, смазка труб перед или в процессе гибки, подача труб на станки и т.п.

7. Существующие технологии трубообрабатывающего производства основаны на применении, в лучшем случае, карт-эскизов и чертежей с координатами трасс трубопроводов. Между тем применение электронных моделей и даже карт-эскизов не предусмотрено комплексом стандартов «Рабочие конструкторские документы судостроительной верфи» 1979 года. При этом в настоящее время прогрессивные технологии основаны на применении электронных моделей изделий, полученных как при проектировании, так и в процессе производства (в цехе и по месту установки).

8. Кроме того для снижения трудоёмкости монтажных работ целесообразен их перенос из судна в цех путём предварительной цеховой сборки трубопроводов на специализированных стендах.

9. Технологические процессы монтажа и промывки систем гидравлики [4] , масляных систем [5] и систем сжатого воздуха, газов и газовых смесей требуют пересмотра в части применения современных методов контроля загрязнений с использованием счётчиков частиц.

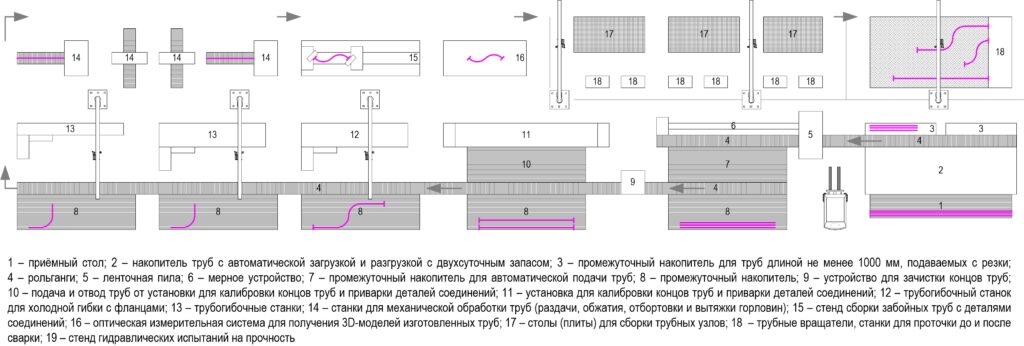

Таким образом, для реализации прогрессивных технологий трубообрабатывающего производства необходима разработка следующих средств технологического оснащения (см. рис. 2):

- механизированных расходных складов труб;

- автоматизированных линий резки труб;

- автоматов для приварки деталей соединений к трубам;

- транспортно-передаточных систем;

- сканеров для получения в цехе электронных моделей изготовленных труб;

- устройств для получения с места установки электронных моделей пригоняемых труб;

- стендов сборки трубопроводов и их сборочно-монтажных единиц по электронным моделям;

- автоматизированных стендов испытаний труб на прочность;

- автоматизированных стендов испытаний на герметичность и промывки судовых систем.

Для внедрения новых материалов, прогрессивных технологий и производительных средств технологического оснащения необходим пересмотр документов по стандартизации [1-6] в части:

- обеспечения применения новых основных и вспомогательных материалов;

- обеспечения применения производительных средств технологического оснащения;

- корректировки требований к оснастке для улучшения качества погибов при холодной гибке труб;

- обеспечения применения электронных моделей трубопроводов;

- установления требований к предварительной сборке трубопроводов на основе электронной модели.

Также для обеспечения применения новых материалов и средств технологического оснащения, а также электронных моделей трубопроводов следует пересмотреть взаимосвязанные документы по стандартизации:

- на РКД верфи (ГОСТ 23890—79);

- на материалы трубопроводов (ОСТ5Р.5462—82);

- на сварку и пайку трубопроводов (РД5.9171—83, РД5.9088—92, ОСТ5Р.9089—92);

- на методы контроля (РД5Р.95016—93);

- на прокладки и теплоизоляцию трубопроводов (ОСТ5Р.9326—79, ОСТ5Р.9905—82);

- на термины и определения трубообрабатывающего производства (РД5.9903—82);

- на правила оформления документов трубообрабатывающего производства (РД5.0371—83).

Литература

- ОСТ5Р.95057—90 Системы судовые и системы судовых энергетических установок. Типовой технологический процесс изготовления и монтажа трубопроводов. Л.: НПО «Ритм», 1990.

- РД5Р.0005—93 Системы судовые и системы судовых энергетических установок. Требования к проектированию, изготовлению и монтажу труб по эскизам и чертежам с координатами трасс трубопроводов. СПб: ЦНИИТС, 1993.

- РД5.9969—85 Системы судовые и системы судовых энергетических установок. Типовой технологический процесс изготовления и монтажа трубопроводов больших диаметров. Л.: НПО «Ритм», 1986.

- ОСТ5Р.5599—92 Системы гидравлики. Изготовление и монтаж. Основные положения. СПб: ЦНИИТС, 1993.

- РД5Р.95107—94 Системы судовые масляные дизельных установок. Типовой технологический процесс монтажа, испытаний и промывки. СПб: ЦНИИТС, 1994.

- РД5.9891—81 Системы судовые и системы судовых энергетических установок из полиэтиленовых труб. Технология изготовления и монтажа трубопроводов. Основные положения. Л.: НПО «Ритм», 1982.